Làm thế nào để cải thiện độ ổn định của cân đóng gói định lượng

- Việc cải thiện độ ổn định của cân đóng gói đòi hỏi sự tối ưu hóa toàn diện từ nhiều khía cạnh như cấu trúc cơ khí, điều khiển điện, đặc tính vật liệu, các yếu tố môi trường và quản lý bảo trì. Sau đây là các chiến lược và phương pháp triển khai cụ thể:

1. Tối ưu hóa cấu trúc cơ học

1. Cải tiến hệ thống cấp liệu rung

Vấn đề: Tần số rung không ổn định hoặc biên độ quá lớn khiến lưu lượng vật liệu dao động.

Giải pháp:

Sử dụng máy rung tần số thay đổi, điều chỉnh tần số và biên độ một cách linh hoạt thông qua PLC để thích ứng với các đặc tính vật liệu khác nhau.

Thêm một thiết bị giảm rung (như miếng đệm cao su) vào máy rung để giảm sự can thiệp của rung động cơ học vào thân cân.

Kiểm tra lò xo rung hoặc nam châm điện thường xuyên để đảm bảo độ đàn hồi đồng đều và tránh quá tải cục bộ.

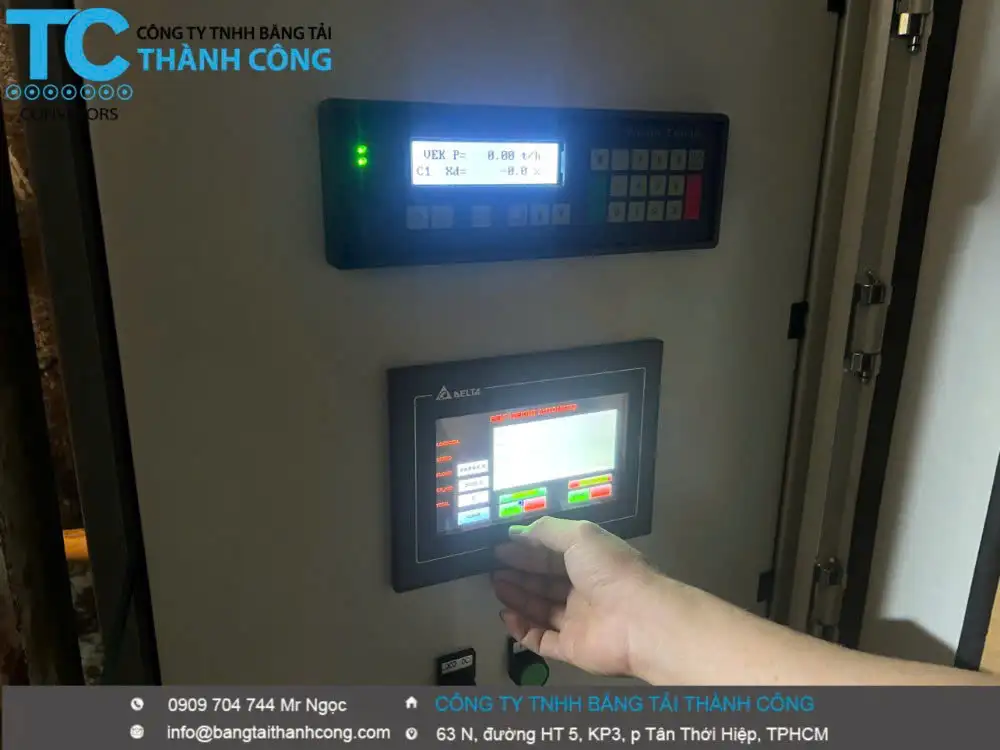

Cân cấp liệu rác băng tải liên tục cho lò hơi nhà máy xi măng Bình Phước

2. Lắp đặt và cố định cảm biến cân

Sự cố: Cảm biến được lắp đặt lỏng lẻo hoặc chịu lực không đều, gây ra hiện tượng dữ liệu bị trôi.

Giải pháp:

Sử dụng cảm biến có độ chính xác cao (như loại S hoặc loại dầm nhô) và đảm bảo bề mặt lắp đặt phẳng và không bị biến dạng.

Áp dụng thiết kế dự phòng cảm biến kép hoặc bốn cảm biến để cân bằng lực tác động của vật liệu và giảm nguy cơ hỏng một điểm.

Kiểm tra dây kết nối cảm biến thường xuyên để tránh tình trạng lỏng lẻo hoặc tiếp xúc kém.

3. Thiết kế phễu và cổng

Sự cố: Vật liệu còn sót lại trong phễu hoặc cửa nạp không được đóng chặt, dẫn đến lỗi đo lường.

Giải pháp:

Tối ưu hóa hình dạng phễu (như đáy hình nón) để giảm hiện tượng vật liệu dính vào thành phễu.

Chọn cổng khí nén hoặc điện, kết hợp với cảm biến vị trí để đảm bảo không bị rò rỉ khi đóng.

Thêm một thiết bị rung phễu (như động cơ rung siêu nhỏ) để hỗ trợ vật liệu rơi xuống và ngăn ngừa tắc nghẽn.

2. Nâng cấp hệ thống điều khiển điện

1. Thiết kế chống nhiễu

Sự cố: Nhiễu điện từ hoặc biến động nguồn điện đang gây ra hiện tượng méo tín hiệu điều khiển.

Giải pháp:

Che chắn đường tín hiệu cảm biến, sử dụng cáp xoắn đôi hoặc cáp có che chắn và tránh xa đường dây điện.

Lắp đặt bộ ổn áp và bộ lọc để ngăn chặn sự dao động điện áp và tiếng ồn tần số cao.

Hệ thống nối đất được thiết kế độc lập để tránh nhiễu vòng lặp nối đất.

2. Tối ưu hóa thuật toán điều khiển

Vấn đề: Bộ điều khiển PID truyền thống có phản ứng chậm và không thể thích ứng với những thay đổi về mật độ vật liệu.

Giải pháp:

Giới thiệu thuật toán điều khiển mờ hoặc PID thích ứng để điều chỉnh các thông số một cách linh hoạt theo lưu lượng vật liệu.

Thêm liên kết bù trực tiếp để dự đoán lực tác động của vật liệu trước và giảm hiện tượng vượt mức.

Sử dụng lấy mẫu tốc độ cao (≥100 lần/giây) và thuật toán lọc thời gian thực (như trung bình động) để cải thiện tính ổn định của dữ liệu.

3. Sự thích nghi về tính chất vật liệu

1. Quản lý thanh khoản vật tư

Vấn đề: Vật liệu ướt hoặc dính có xu hướng vón cục, ảnh hưởng đến tính đồng đều của quá trình cấp liệu.

Giải pháp:

Lắp đặt thiết bị xử lý sơ bộ vật liệu (như máy sấy, máy nghiền) để đảm bảo kích thước hạt vật liệu đồng đều.

Phủ lớp chống dính (như polytetrafluoroethylene) vào thành trong của phễu để giảm lượng vật liệu còn sót lại.

Áp dụng phương pháp cấp liệu phân loại, điều chỉnh thô trước rồi điều chỉnh tinh để giảm sự dao động lưu lượng.

2. Hàm bù mật độ

Vấn đề: Sự khác biệt về mật độ giữa các lô vật liệu dẫn đến sai số đo lường.

Giải pháp:

Thêm các cảm biến phát hiện mật độ (như máy đo khoảng cách bằng laser) để tính toán mối quan hệ giữa thể tích vật liệu và trọng lượng theo thời gian thực.

Một bảng bù mật độ được cài đặt sẵn trong hệ thống điều khiển để tự động điều chỉnh giá trị trọng lượng mục tiêu.

Lấy mẫu thường xuyên để kiểm tra mật độ vật liệu và cập nhật các thông số bù trừ.

4. Kiểm soát yếu tố môi trường

1. Quản lý nhiệt độ và độ ẩm

Vấn đề: Nhiệt độ cao gây ra hiện tượng trôi cảm biến và độ ẩm gây ra sự cố điện.

Giải pháp:

Lắp đặt máy điều hòa hoặc máy hút ẩm để duy trì nhiệt độ môi trường ở mức 20-30℃ và độ ẩm ≤65%.

Chọn cảm biến chịu được nhiệt độ (như -10℃~60℃) và hiệu chuẩn thường xuyên.

Các thành phần chính (như PLC) được thiết kế kín để ngăn chặn sự xâm nhập của nước ngưng tụ.

2. Cách ly rung động và tiếng ồn

Vấn đề: Rung động bên ngoài đang gây nhiễu tín hiệu cân.

Giải pháp:

Nền móng thiết bị sử dụng miếng đệm hấp thụ sốc hoặc bộ cách ly lò xo để cách ly rung động mặt đất.

Tách cân đóng gói khỏi các nguồn rung động (như máy nén và băng tải) ở khoảng cách ≥3 mét.

Thêm một nắp cách âm để giảm tác động của tiếng ồn môi trường lên cảm biến.

5. Quản lý bảo trì và hiệu chuẩn

1. Hệ thống hiệu chuẩn thường xuyên

Sự cố: Cảm biến bị trôi về số 0 hoặc tích tụ lỗi khoảng cách.

Giải pháp:

Thực hiện hiệu chuẩn điểm không trước khi khởi động máy mỗi ngày và sử dụng quả cân chuẩn (như 10kg, 20kg) để kiểm tra độ chính xác.

Thực hiện hiệu chuẩn khoảng cách hàng tháng để bao quát phạm vi cân tối thiểu, trung bình và tối đa.

Ghi lại dữ liệu hiệu chuẩn và tạo biểu đồ xu hướng để xác định các vấn đề tiềm ẩn trước khi chúng xảy ra.

2. Chu kỳ thay thế các bộ phận hao mòn

Vấn đề: Sự mài mòn của các bộ phận như lò xo rung và phớt cửa dẫn đến giảm hiệu suất.

Giải pháp:

Chuẩn bị danh sách các bộ phận hao mòn và xác định rõ chu kỳ thay thế (ví dụ: lò xo rung phải được thay thế sau mỗi 6 tháng).

Dự trữ các phụ tùng thay thế quan trọng để rút ngắn thời gian ngừng hoạt động để bảo trì.

Đào tạo người vận hành để nhận biết các dấu hiệu hao mòn (ví dụ: tiếng ồn bất thường, rò rỉ vật liệu).

3. Các biện pháp vệ sinh và ngăn ngừa bụi

Sự cố: Bụi tích tụ ảnh hưởng đến độ nhạy của cảm biến.

Giải pháp:

Lắp đặt nắp chống bụi hoặc hệ thống thông gió áp suất dương để giảm lượng bụi xâm nhập vào thiết bị.

Sau mỗi ngày sản xuất, hãy sử dụng khí nén để vệ sinh thân cân và phễu.

Kiểm tra độ sạch của cảm biến thường xuyên và lau bằng vải không bụi nếu cần.

Công ty TNHH Băng tải Thành Công

-

-

- Địa chỉ: 63 N, Đường HT5, Khu phố 3, Phường tân thới hiệp, TPHCM

- Hotline: 0909 704 744 (Mr. Ngọc)

- Email: info@bangtaithanhcong.com

- website : www.bangtaithanhcong.com

-